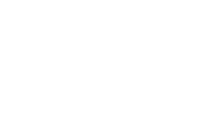

In Gasturbinenkraftwerken sind der Abgaskanal und das HRSG-Gehäuse extremen Belastungen und Ermüdungen ausgesetzt, bei denen der Kompensator im Zentrum steht und für die Entlastung sorgt. In vielen Kraftwerken wird das Versagen und Ersetzen dieser Kompensatoren als routinemäßige Wartung angesehen, wobei Schweißreparaturen an Stahlteilen und Kanalrisse in Stillstandszeiten an der Tagesordnung sind.

Abhängig von den Betriebsbedingungen des Standorts kann eine DEKOMTE-Lösung eine Lebensdauer von bis zu 25 Jahren bieten.

Heißes Gehäuse für GT-Auslass / HRSG-Einlass

Der kritischste Aspekt von Heißgehäuselösungen ist die Stahlrahmenkonstruktion und ihre Integration in ein zuverlässiges Kompensationssystem.

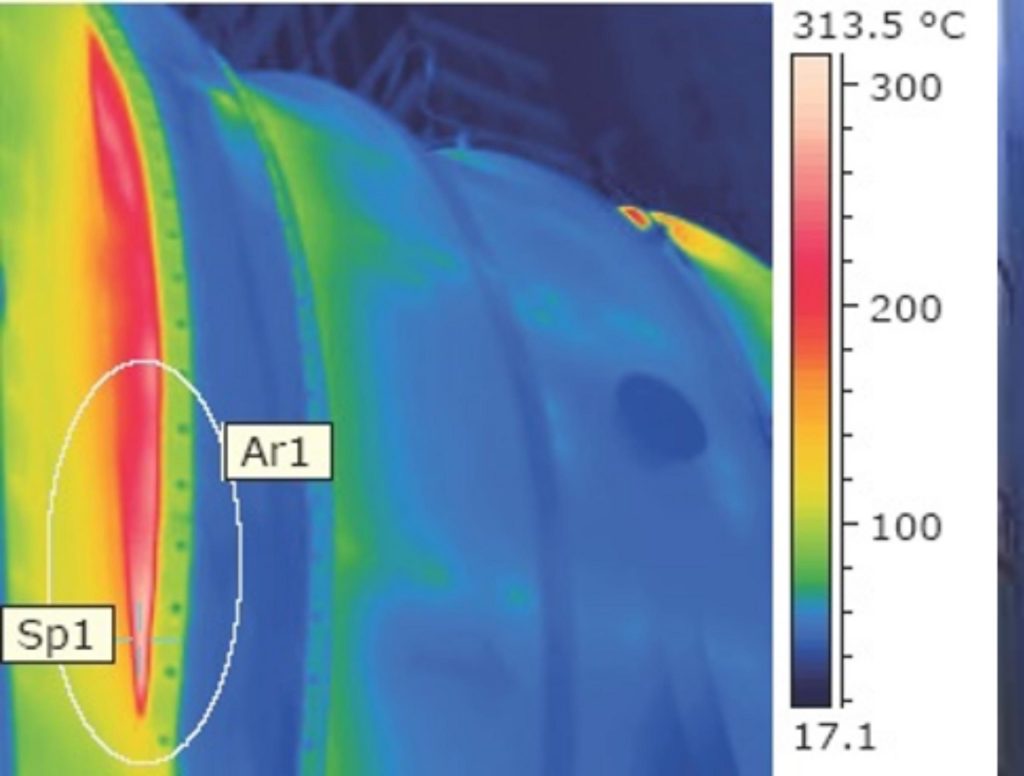

Der Temperaturgradient des Gehäuses zum Stoffklemmbereich kann zu hohen Spannungen führen, die Ermüdung erhöhen und die Lebensdauer verringern. Quadratische Kanäle können aufgrund hoher Spannungen massive Probleme an den Ecken haben.

DEKOMTE hat viele Lösungen für Abgasanlagen mit heißem Gehäuse. Um eine geeignete Konstruktion für das Gehäuse, den Träger, die Versteifungen und den Kompensator zu ermitteln, müssen die Spannungsberechnungen und die Ermüdung der Materialien berücksichtigt werden. Das Wichtigste für die Berechnung sind die Zyklen und Starttypen, die eine Anlage ausführen wird.

Kurzfristige Lösungen:

- Schweißreparaturen an Rahmen und Kanal

- Regelmäßiger Wechsel des Gewebes

- Außenisolierung

Langfristige Lösungen:

- Neuanordnung der Stahlteile

- Verbesserte Kanalschnittstellen

- Neue Außendämmung

- Neues Gewebe- und Polsterdesign

- Neues Befestigungs- und Konvektordesign

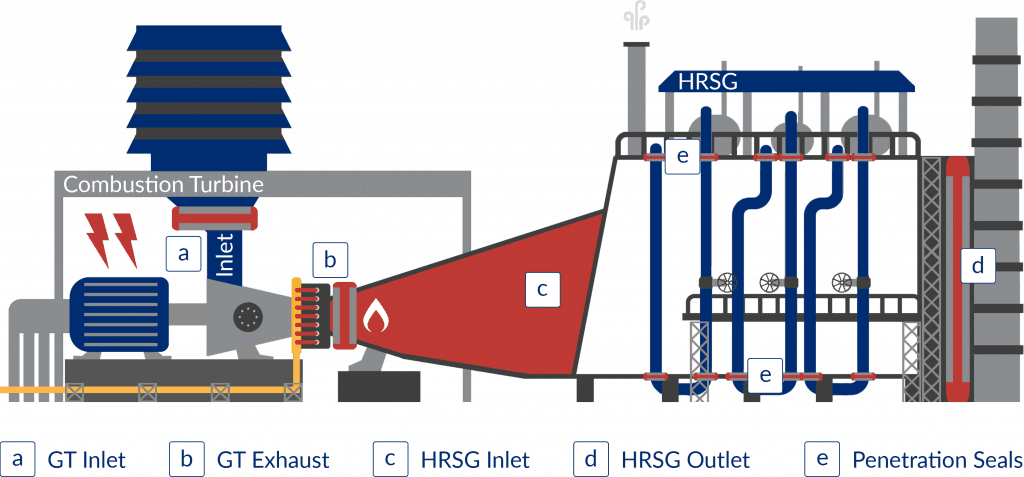

Grundlast (heiß zu heiß) Querschnitt:

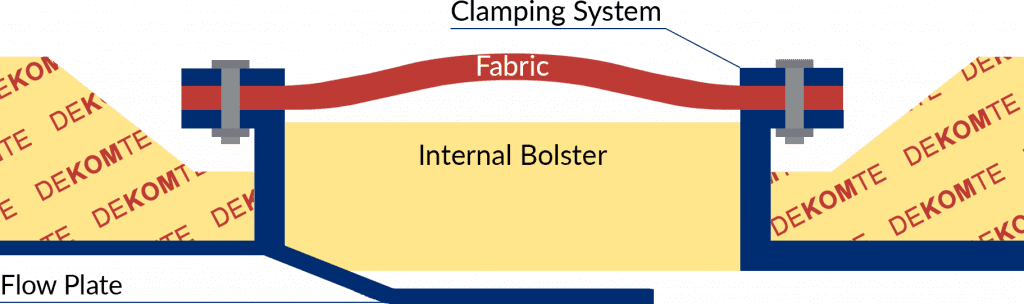

Zyklen (heiß zu heiß) Querschnitt:

Die wichtigsten Konstruktionselemente sind:

Es gibt Flanschsysteme mit Schweißanschluss oder zum Klemmen, dabei müssen die thermische Ermüdung, die Verformung und gleichmäßige Gasdichtheit berücksichtigt werden.

Der Rahmen ist der kritischste Teil von Heißgehäuselösungen. Der Temperaturgradient, der unter transienten Betriebsbedingungen der Gasturbine am Rahmen erzeugt wird, erzeugt hohe Ermüdungsspannungen – was zu Rissen und Gasleckagen führt.

Sanfte Querschnittsänderungen im Kanal sind wichtig, um Turbulenzen und Isolationsverluste zu reduzieren.

Vollständig gekapselte und geformte Isolationspolster / -kissen schützen die Kompensatoren von innen. Segmentierte Isolationsabschnitte können die durch die Bewegungen verursachte Kompression und Beschädigungen vermindern.

Vorgeformte Gewebe verhindern Faltenwurf, Knittern und Knautschen bei allen Bewegungen, was für Hochzyklusvorgänge unerlässlich ist. Langlebige Mehrlagenzusammensetzungen mit Hochtemperaturmembranen und Außenschutz sorgen für Gasdichtheit und verhindern Belastungen und Beschädigung.

Eine gasdichte Abdichtung wird bei richtiger Auslegung der Schrauben und Klemmen erreicht, um den erforderlichen Anpressdruck zu erreichen.

Die Kontrolle des Temperaturprofils am Kompensator erfordert die Kontrolle der Strahlungs- und Außenfläche. Im Einsapnnbereich wird dies durch den Einsatz von Konvektoren erreicht.

Das Kompensatorsystem wird durch intelligente Integration der Außendämmung weiter vor übermäßiger äußerer Temperaturstrahlung geschützt.

Kaltgehäuse für GT-Auslass / HRSG-Einlass

Kompensatoren, die in einem Abschnitt eines Kanals mit Innenverkleidung installiert sind, die als Kaltgehäusekanalanordnungen bezeichnet werden, sind geringeren Spannungen ausgesetzt als Heißgehäuseanordnungen.

Aufgrund der Innenisolierung ist der Stahlrahmen nicht der gleichen Wärmebelastung ausgesetzt. Die Grenzflächen zwischen Leitblechen und Isolierung des Kompensatorsystems sind jedoch entscheidend für eine zuverlässige Lösung.

Vorgeformte Gewebe, die bei allen Bewegungen ein Knicken und Falten verhindern, sind wichtig für die zyklische Belastung und eine längere Lebensdauer.

DEKOMTE empfiehlt eine Überprüfung der Anschlüsse und der Innenverkleidung der Kompensatoren, um sicherzustellen, dass sich kein Wärmepfad entwickelt, der die Konstruktion schwächt.

Kurzfristige Lösungen:

- Fehlende Taschen neu isolieren

- Plattenbleche am Kanalflansch

- Neukonfigurieren der Polster

- Einbau von Leitblechen

- Klemmsystem aufrüsten

Langfristige Lösungen:

- Angepasste Stahlteile

- Verbesserte Kanalschnittstellen

- Neue nahtlose Innenisolierung

- Neues Gewebe- und Polsterdesign

Grundlast (kalt zu kalt) Querschnitt:

Zyklische Belastung (kalt zu kalt) Querschnitt:

Die wichtigsten Konstruktionselemente sind:

Es gibt Flanschsysteme mit Schweißanschluss oder zum Klemmen, dabei müssen die thermische Ermüdung, die Verformung und gleichmäßige Gasdichtheit berücksichtigt werden.

Der Rahmen ist der kritischste Teil von Heißgehäuselösungen. Der Temperaturgradient, der unter transienten Betriebsbedingungen der Gasturbine am Rahmen erzeugt wird, erzeugt hohe Ermüdungsspannungen – was zu Rissen und Gasleckagen führt.

Sanfte Querschnittsänderungen im Kanal sind wichtig, um Turbulenzen und Isolationsverluste zu reduzieren.

Das schwimmende Leitblech sollte den Kompensatorbereich abdecken und Flexibilität durch schwimmende / gleitende Abschnitte ermöglichen. Eine Leitblech, das nahtlos über den angrenzenden Flanschverbindungen liegt, schützt das Gehäuse und die Schnittstelle zum Kompensatorrahmen.

Vollständig gekapselte und geformte Isolationspolster / -kissen schützen die Kompensatoren von innen. Segmentierte Isolationsabschnitte können die durch die Bewegungen verursachte Kompression und Beschädigungen vermindern.

Vorgeformte Gewebe verhindern Faltenwurf, Knittern und Knautschen bei allen Bewegungen, was für Hochzyklusvorgänge unerlässlich ist. Langlebige Mehrlagenzusammensetzungen mit Hochtemperaturmembranen und Außenschutz sorgen für Gasdichtheit und verhindern Belastungen und Beschädigung.

Eine gasdichte Abdichtung wird bei richtiger Auslegung der Schrauben und Klemmen erreicht, um den erforderlichen Anpressdruck zu erreichen.

HRSG Auslass

Der HRSG-Auslass ist ein Kompensator in kühler Umgebung, bei der die Temperaturbedingungen typischerweise eine maximale Temperatur von 150 °C betragen - geeignet für einfaches Material und einen dünnschichtigen Kompensator. Zusätzlich sind die Bewegungen aufgrund der niedrigen Temperatur weniger ausschlaggebend. Die Hauptfunktion besteht darin, Kanal, HRSG und Kamin zu isolieren, um Bauwerkstoleranzen, Vibrationen und Flexibilität bei dynamischer Wetterbelastung zu ermöglichen.

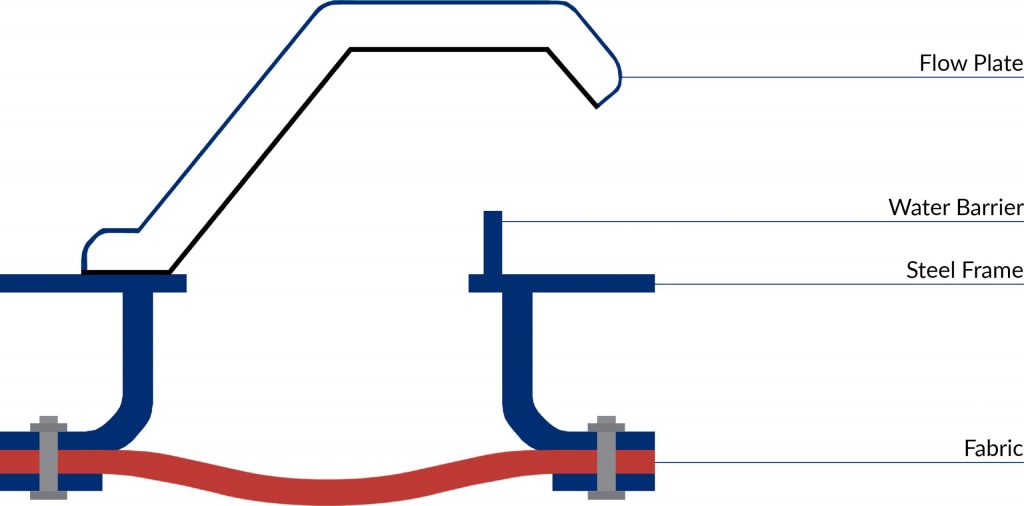

DEKOMTE empfiehlt die Nachrüstung zusätzlicher Wassersperren, Abflüsse und Leitbleche. Diese ermöglichen einen saubereren, länger funktionsfähigen Kompensator, indem sie die Ansammlung von Wasser, Ablagerungen und Überresten aus dem Bereich der Fugen entfernen.

Durch sorgfältige Prüfung der Materialauswahl hat ein Kompensator am Kamin eine Lebensdauererwartung von 20 Jahren. Kurzfristige Kosteneinsparungen können zu hohen Wartungskosten an einem Kompensator führen, bei dem die Kosten für den Zugang unerschwinglich sind.

DEKOMTE empfiehlt die Verwendung von 6 mm verstärkten Gummi-Kompensatoren oder Mehrlagen-PTFE-Kompensatoren mit Gummidichtung als beste Lösung, um die folgenden Hauptprobleme anzugehen:

- Wiiterungsdichtheit

- Wasserdichtheit

- Und Zerstörung durch Umwelteinflüsse

Die Auswirkungen dieser Probleme umfassen starke Korrosion am Dachabschnitt, verursacht durch das Eindringen von Wetter in den Kanal durch die Verbindungsflansche, und auch am Boden, verursacht durch das Austreten von Wasser durch den Flansch aus dem Inneren des Geräts.

Querschnitt der HRSG-Auslassverbindung:

Leitblech und Wassersperre:

Die wichtigsten Konstruktionselemente sind:

Die Integration in den Kanal ist wichtig, um Schwächen und Risiken bei der Konstruktion zu verringern. Am besten eignet sich eine Schweißverbindung mit einer guten Überlappung der Isolierung und des Kanalverkleidungssystems.

Die Verwendung des richtigen Materials, der richtigen Beschichtung und des richtigen Eckdesigns sind wichtig, um eine Lösung zu erreichen, die der Lebensdauer der Anlage angepasst ist. Abflüsse, Sperren und Leitbleche sind entscheidend, um die Lebensdauer zu verlängern, Wasseransammlung zu kontrollieren und Korrosion zu vermeiden.

Ein schützendes Leitblech und eine Wassersperre verhindern, dass sich Kondenswasser, Wasser und Schmutz im Fugenraum ansammeln.

Materialien, die gegenüber Umwelt- und Anlagenbedingungen stabil sind, maximieren den Wartungslebenszyklus. Gewebezusammensetzungen, die wasserdichte Materialien zusammen mit Gasdichtheit enthalten, verlängern die Lebensdauer der Verbindung.

Ein richtig bewertetes und ausgelegtes Verbindungssystem ist erforderlich, um sicherzustellen, dass ein gleichmäßig verteilter Anpressdruck auf den Kompensator mit Schwerpunkt auf Gasdichtheit ausgeübt wird.

Die Geräuschdämpfung wird durch die Verwendung von Kompensatoren auf Gummibasis mit hoher Dichte oder in einigen Fällen speziell entwickelten akustischen Kissen gelöst.

Penetration Seals

Rohrdurchführungen können aufgrund ihrer hohen Bewegungsanforderungen zu den schwierigsten Kompensatoren gehören. Insbesondere bei den Frontmodulen bei GT-Abgastemperaturen haben die Boden- und Seitenwanddichtungen große Bewegungen bei kleinem Querschnitt.

Undichte Wanddurchführungen und Gleitringdichtungen müssen regelmäßig gewartet werden und wirken sich nachteilig auf Gehäuse und angrenzende Geräte aus. Dies macht sie zu einer unzuverlässigen und teuren Lösung.

DEKOMTE-Lösungen sind gasdicht und verhindern den Verlust von Rauchgas oder Wärme an die Umwelt.

DEKOMTE bietet sowohl Metall- als auch Weichstoffkompensatoren an.

Metallkompensatoren:

Metallkompensatoren bieten die niedrigsten Anschaffungskosten und werden daher bei Erstinstallationen bevorzugt. Das Nachrüsten von Metallbälgen ist jedoch eher ungewöhnlich, denn:

Entweder ist der Kompensator in zwei Hälften geteilt und muss vor Ort geschweißt werden

Oder das Dampfrohr muss geschnitten und geschweißt werden, um einen fertigen Kompensator einzubauen.

Weichstoffkompensatoren:

Aufgrund des schwierigen Austauschs der Metallkompensatoren hat DEKOMTE hochzuverlässige Weichstoffkompensatoren entwickelt:

- Sowohl als Erstausrüster-Lösung – ein Produkt, das als fertige Einheit geliefert wird, wobei der Schwerpunkt dieser Lösung auf der Kostenoptimierung liegt.

- Als auch als Nachrüstlösung – ein Produkt, das in Einzelteilen produziert wird, bei denen die Lebensdauer, Haltbarkeit und Zuverlässigkeit im Vordergrund stehen.

Geweberohrdurchführungen bieten die Möglichkeit, Abschnitte zu flicken, zu reparieren und auszutauschen, wodurch Ausfälle und Stillstandszeiten minimiert werden.

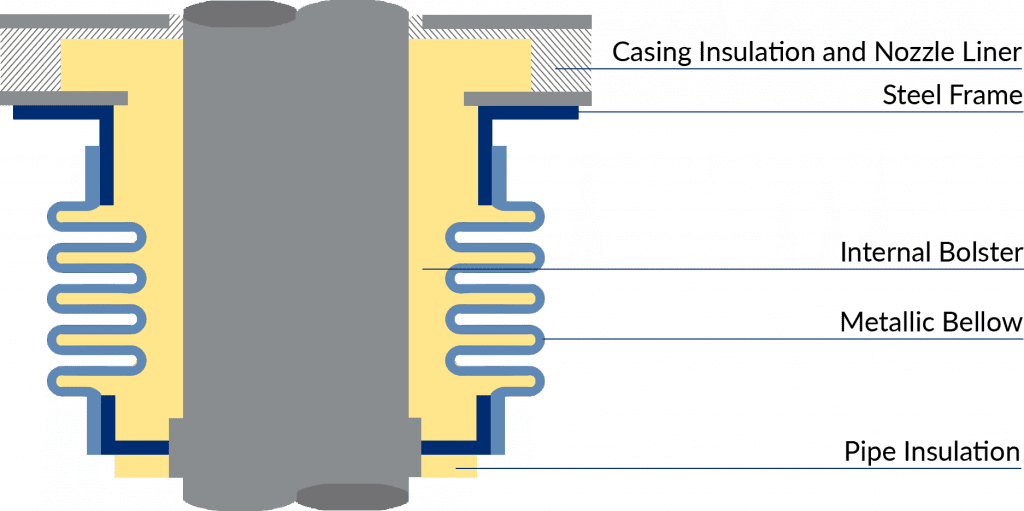

Metallische Rohrdurchführung Querschnitt:

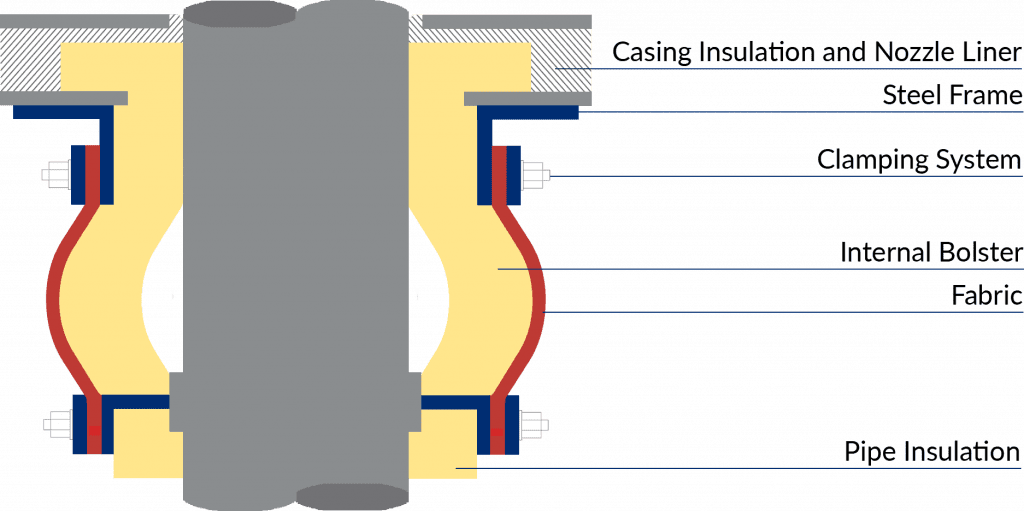

Querschnitt der Geweberohrdurchführung:

Die wichtigsten Konstruktionselemente sind:

Die intelligente Integration der Isolierung in die Manschette des Kompensators verhindert Schäden durch übermäßige externe Temperaturstrahlung.

Gehäusemanschetten richten die Kompensatoren aus, indem das Rohr konzentrisch zum Gehäuse positioniert wird. Rohrmanschetten regeln die Temperaturen in den Durchführungen und bieten Platz für die Integration der Rohrisolierung, um die Dichtung von innen zu schützen.

Vollständig gekapselte und geformte Isolationspolster / -kissen schützen die Kompensatoren von innen. Segmentierte Isolationsabschnitte können die durch die Bewegungen verursachte Kompression und Beschädigungen vermindern.

Geformte Stoffe verhindern bei allen Bewegungen ein Knittern, Zerknittern und Falten, was für Einsätze mit hoher Zyklenzahl unerlässlich ist. Langlebige, mehrschichtige Zusammensetzungen mit Hochtemperaturmembranen und äußerem Schutz sorgen für Gasdichtigkeit und verhindern Stress und Beschädigungen.

Eine gasdichte Abdichtung wird bei richtiger Auslegung der Schrauben und Klemmen erreicht, um den erforderlichen Anpressdruck zu erfüllen. Wenn möglich, können an den Rohren befestigte Flansche die Wartung einer Klemmschelle überflüssig machen.

Die Isolierung um eine Düse im Gehäuse unterliegt einem stark turbulenten Gasstrom, der die Isolierung in den Gasstrom zieht. DEKOMTE vermeidet dies, indem gekapselte Gehäusepolster und umkonstruierte Düsenleitbleche installiert werden. Der Erhalt der Gehäusetemperatur gewährleistet die weitere Zuverlässigkeit der Rohrleitungsdurchführung.

GuD-Kraftwerk Connah’s Quay Kompensator in Wales

GuD-Kraftwerk Connah’s Quay Kompensator in Wales GuD-Kraftwerks Kessel Sembcorp

Weichstoffkompensator in Singapur

GuD-Kraftwerks Kessel Sembcorp

Weichstoffkompensator in Singapur Gas- und Dampfturbinenkraftwerk Derwent GT Abgas-Kompensator in England

Gas- und Dampfturbinenkraftwerk Derwent GT Abgas-Kompensator in England