Mit einem weltweiten Ruf für Exzellenz, DEKOMTE manufactures fabric and stainless steel expansion joints for all applications within a thermal power station otherwise known as a steam boiler plant. This offers varying technical standards to suit the technical requirements, maintenance cycles and budgets for each joint.

Boilers and pressure parts continually subject the ducting to extreme stress and fatigue, with the expansion joint being the focus point and relief. We can offer a solution for a wide range of thermal power applications.

In many power plants, the failure and replacement of expansion joints is considered routine maintenance. Weld repairs to steel parts and duct cracking become common place during outages.

Eine Gesamtlösung, die den kompletten Umfang von Kanal, Rahmen, angrenzender Isolierung und Kompensator umfasst, bietet eine zuverlässige, wartungsfreie Lösung mit einer verlängerten Lebensdauer. Abhängig von den Betriebsbedingungen der Anlage, kann eine DEKOMTE-Lösung eine Lebensdauer von bis zu 25 Jahren bieten.

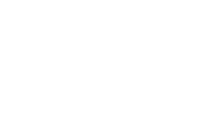

Herkömmliche Öl- / Kohlekessel

Herkömmliche Dampfkraftwerke verbrennen überwiegend fossile Brennstoffe aus Kohle, Öl oder Gas. In den letzten Jahren wurden jedoch viele Anlagen auf Biokraftstoffe mit erneuerbaren Lösungen umgestellt. Die Kesselkonstruktionen haben sich in den letzten 100 Jahren kaum geändert, wobei die grundlegende Wärmephysik auf dem Rankine-Zyklus basiert. Die Hauptentwicklungen sind im Bereich der Rauchgasbehandlungs- und -Waschsysteme, bei denen zunehmend Kompensatorsysteme eingesetzt werden.

Increasing the combustion temperatures in supercritical design boilers adds some complexity in achieving reliable expansion joints, particularly as the movements can get much larger.

Expansion joints are incorporated between systems and components to provide low tension thermal expansion compensation. Further areas of utilisation include sound absorption, muffling and vibration damping and fire prevention. This is in addition to adjustment of assembly inaccuracies and varying settling patterns of foundations.

DEKOMTE has designed expansion joints for numerous high technically demanding environments. This includes from extreme temperatures of above 900ºC / 1650ºF, to below 50ºC / 120ºF. Large movements and tight installation areas pose interesting challenges, which we handle every day.

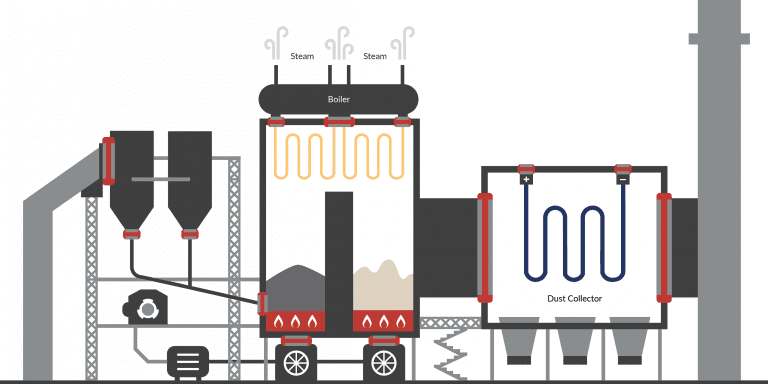

FKM- und EPDM-Verbindungen sind in Niedertemperaturkanälen unerlässlich, wo Taupunkt auftreten kann. Die Abdichtung des Kanals mit einer stabilen und dauerhaften Gummiverbindung ist insbesondere in REA-Systemen erforderlich, in denen Säuretaupunkte vorherrschen können. Geformte Ecken und geformte Fugen sorgen für einen zuverlässigen Betrieb mit minimaler Ermüdung und längere Lebensdauer ohne Falten oder Falten.

Anwendungen für Weichstoffkompensatoren:

- Aschebehälter

- BOFA – Boost Over Fired Air Ducts

- Kesseldurchführungen und Kanalanschlüsse

- ESP – Elektrostatischer Niederschlag

- REA – Rauchgasentschwefelung

- Hauptkesselkanal

- SCR – Selektive katalytische Reduktion

- Lüftungskanäle

Anwendungen für Metallkompensatoren::

- Luftversorgung / Anlagenbelüftung

- Rauchgas

- Hochdruckleitungen

- Ölanschlüsse

- Dampfleitungen und Durchführungen

DEKOMTE bietet unterschiedliche technische Lösungen, um den technischen Anforderungen, Wartungszyklen und Budgets für jeden Einbauort der Kompensatoren gerecht zu werden. Die für die Entschwefelung von Rauchgasen erforderlichen Großsysteme stellen sehr hohe technische und ökologische Anforderungen an Kompensatoren. Die großen Abmessungen und die gleich bleibende Qualität erfordern einen kompetenten Hersteller wie DEKKOMTE.

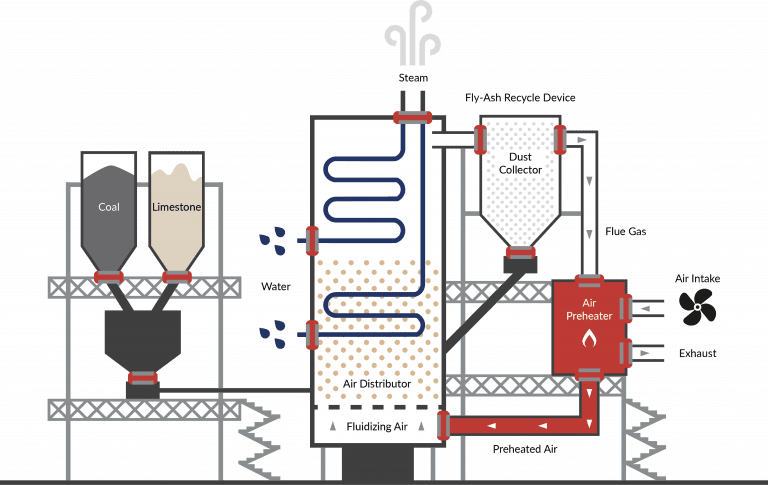

CFB-Kessel (Circulating Fluidised Bed)

Fluidised Bed Combustion (FBC) is a combustion technology used to burn solid fuels. In its most basic form, fuel particles are suspended in a hot, bubbling fluid bed of ash and other particulate materials (for instance, sand, limestone, etc). Through which jets of air are blown to provide the oxygen required for combustion or gasification.

The resultant fast and intimate mixing of gas and solids promotes rapid heat transfer and chemical reactions within the bed. FBC plants are capable of burning a variety of low-grade solid fuels, including most types of coal and woody biomass, at high efficiency and without the necessity for expensive fuel preparation (e.g. pulverising). In addition, for any given thermal duty, FBCs are smaller than the equivalent conventional furnace. This means that they may offer significant advantages over the latter in terms of cost and flexibility.

FBC reduziert die Menge an Schwefel, die in Form von SOx-Emissionen emittiert wird. Kalkstein wird verwendet, um bei der Verbrennung Sulfat auszufällen, was auch eine effizientere Wärmeübertragung ermöglicht vom Kessel zum Apparat, der zumdie Wärmeenergie auffangen (normalerweise Wasserrohre). Der erhitzte Niederschlag kommt direkt herein Kontakt mit den Rohren (Erwärmung durch Wärmeleitung) steigert die Effizienz. Da dies erlaubt coal plants to burn at cooler temperatures, it verursacht auch erhöhte polyzyklische Aromatik Emissionen von Kohlenwasserstoffen (PAK). FBC-Kessel andere Brennstoffe als Kohle verbrennen können, und je niedriger Verbrennungstemperaturen haben andere hinzugefügt auch Vorteile.

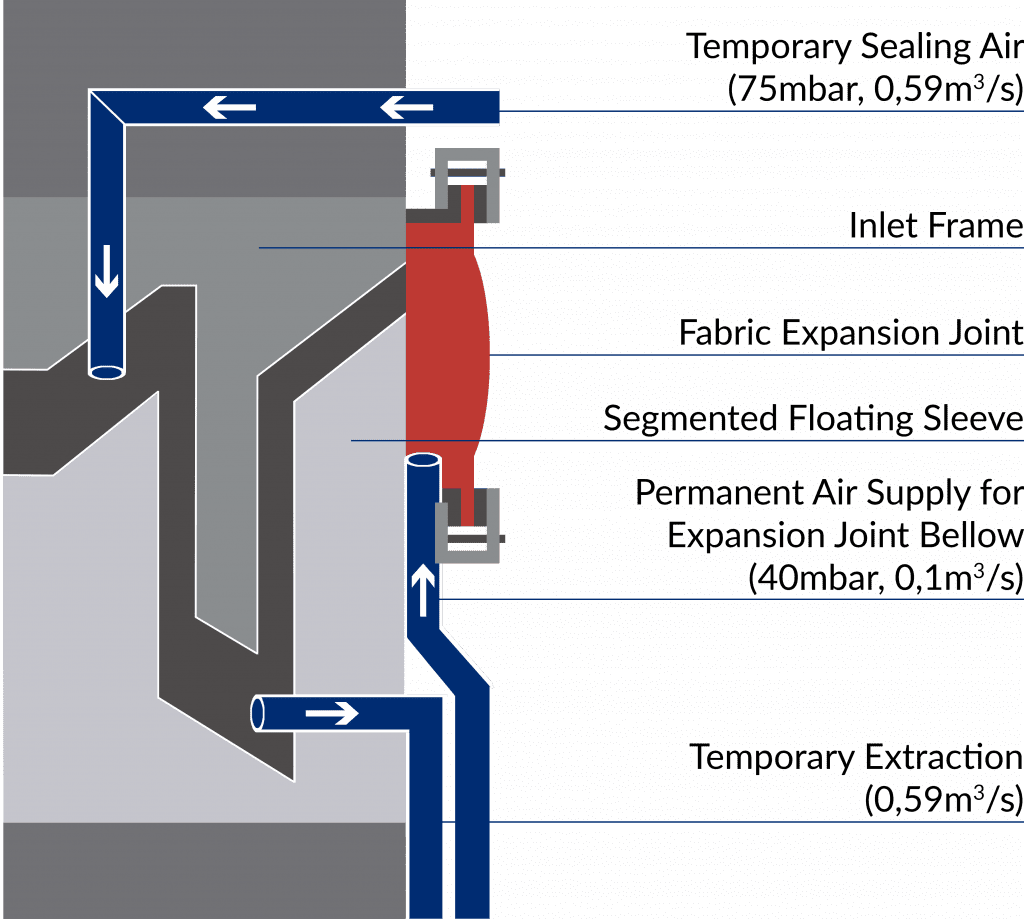

The critical problem with expansion joints is the temperature variance and gradients. Dust on the steel parts can cause flash and cool spots, leading to shortening the life of the joint. By using general purpose site utility air, a sealing cushion of air can be created at the joint. This, in turn, eliminating dust ingress and maximising life.

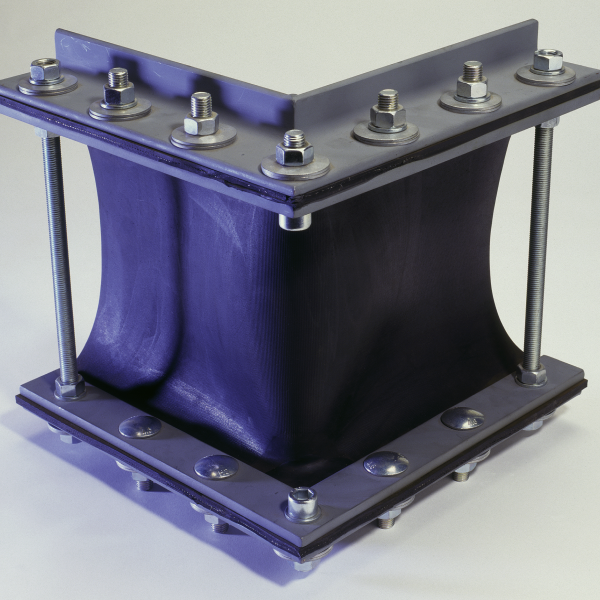

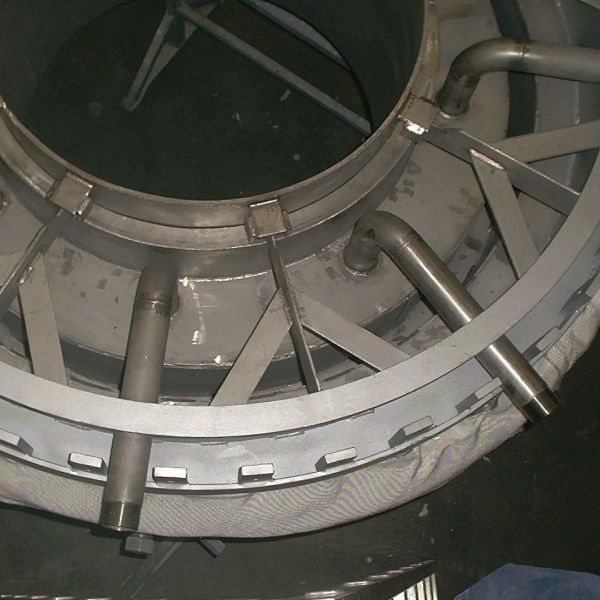

In einem CFB-Kessel erfordert der Auslass des Zyklons eine ausgeklügelte Kompensatorlösung, die Dichtluft verwendet, um zu verhindern, dass Asche in den für die Bewegung erforderlichen Durchbruchraum gelangt. Der Ansatz von DEKOMTE, einen breit gefächerten Blick auf die technische Aufgabe zu richten, bringt ein integriertes Lösungskonzept hervor, das dem Endkunden Wert und Lebensdauer bietet.

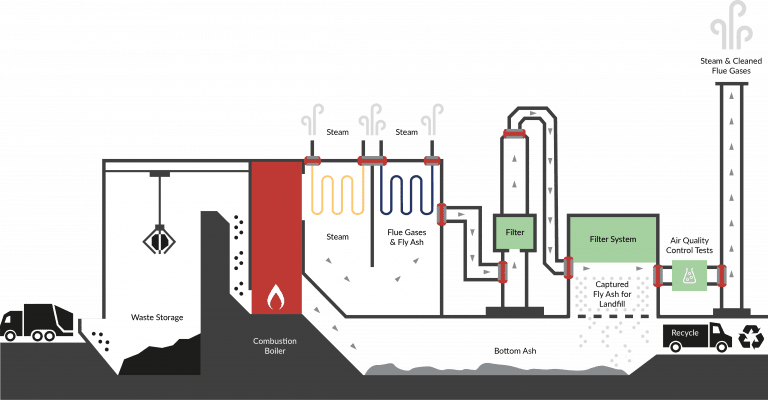

Biomasse und Müllverbrennung

Eine Müllverbrennungsanlage ist eine Müllentsorgungsanlage, die Abfälle zur Stromerzeugung verbrennt. Diese Art von Kraftwerk wird manchmal als Müllverbrennungsanlage, Städtische Müllverwertung, Energierückgewinnung oder Ressourcenrückgewinnungsanlage bezeichnet. Der Hauptbetrieb dieser Anlage ist der gleiche wie bei einem herkömmlichen Rankine-Zyklus mit Kessel.

Biomasse ist ein Branchenbegriff für die Energiegewinnung durch Verbrennen von Holz und anderen organischen Stoffen. Bei der Verbrennung von Biomasse werden Kohlenstoffemissionen freigesetzt, wurde aber als erneuerbare Energie eingestuft source in the EU and UN legal frameworks. This is weil Pflanzenbestände durch ersetzt werden können neues Wachstum. Es ist beliebt geworden unter Kohlekraftwerke, die von Kohle umsteigen auf Biomasse umzustellen, um auf Erneuerbare umzustellen Energiegewinnung ohne Verschwendung vorhandener Erzeugungsanlage und Infrastruktur. Als Energieträger kann Biomasse entweder Wärme direkt durch Verbrennung erzeugen, oder indirectly after converting it to various forms of biofuel. Conversion of biomass to biofuel can be achieved by different methods. These methods are broadly classified into thermal, chemical, and biochemical.

Waste-to-Energy oder Energy-from-Waste ist der Prozess der Energieerzeugung in Strom und / oder Wärme aus der primären Müllverwertung. Die meisten WTE-Verfahren erzeugen Strom und / oder Wärme direkt durch Verbrennung oder sie generieren Brennstoffe wie Methan, Methanol, Ethanol oder synthetische Brennstoffe.

Anwendungen für Weichstoffkompensatoren:

- Schlauchfilter

- Kesselrost

- Kesseldurchführungen und Kanalanschlüsse

- Hauptkesselkanal

- Lüftungskanäle

Die Verbrennung von organischem Material wie Abfall mit Energierückgewinnung ist die häufigste WTE-Implementierung. Alle neuen WTE-Anlagen in OECD-Ländern, in denen Abfälle verbrannt werden (Restmüll, gewerbliche, industrielle oder RDF), müssen strenge Emissionsstandards erfüllen, einschließlich der für Stickoxide (NOx), Schwefeldioxid (SO2), Schwermetalle und Dioxine. Daher unterscheiden sich moderne Verbrennungsanlagen stark von alten Typen, von denen einige weder Energie noch Rohstoffe zurückgewinnen.

Ash and corrosion within the ducting poses a serious challenge to the life and gas tightness of fabric joints within the biomass plant. Our utilisation of increased internal protection and the latest fabric and pillow construction techniques are essential for reliability.

GuD-Kraftwerks Kessel Górzow Penetration Seals in Polen

GuD-Kraftwerks Kessel Górzow Penetration Seals in Polen Mit Kohle betriebener konventioneller Kessel – UCC / TEP Springerville Aschetrichter Umrüstung USA

Mit Kohle betriebener konventioneller Kessel – UCC / TEP Springerville Aschetrichter Umrüstung USA Mit Kohle betriebene Wirbelschicht-Zyklon zum Fallrohr-Kompensator in der Tschechischen Republik

Mit Kohle betriebene Wirbelschicht-Zyklon zum Fallrohr-Kompensator in der Tschechischen Republik